2010-05-24 11:53 中国耐磨网 【大 中 小】【打印】【我要纠错】

0引言

冲蚀磨损是较为常见的磨损形式之一,占常出现的磨损破坏总数的8%。其广泛存在于现代工业生产中,如水轮机叶片、泥浆泵以及混凝土和沥青搅拌机中的搅拌叶片和护板的磨损等。因此,选择一种简单、快速、费用低、效果好的能防止及修复零部件磨损的工艺十分重要。以改性环氧树脂为粘接剂,添加陶瓷颗粒而成的复合材料,固化后具备了优异的耐冲蚀磨损性能[1],将其作为耐磨涂层材料应用于各类过流部件的表面,其涂覆工艺简单,成本低廉,无热影响区及变形。这种复合材料除了可用于零件表面耐腐蚀、耐磨损的预置涂层及零件腐蚀磨损表面的修复之外,还广泛用于修补工件上的各种缺陷如裂纹、划伤、尺寸超差及铸造缺陷等。此共混体系当且仅当各有机相之间、无机填料及骨架材料表面与所接触的有机相之间牢固地粘合在一起,材料才能显示出良好的性能。为了改进界面之间的粘接,就需要一种界面交联剂,称为偶联剂。在环氧树脂胶粘剂中,最成熟和最实用的就是有机硅烷偶联剂,本试验应用的KH-550就属此类偶联剂,其表面能γc与环氧树脂粘接剂的表面能γ之间满足良好偶联效果必备条件:γ≥γ。

有机硅烷偶联剂常用的使用方法有如下几种:

1)表面处理法。将质量分数为0.5%~1.0%的偶联剂配制成95%的乙醇溶液,使用时加入填料中并搅拌均匀,晾干后再在120~160°C下烘30min,然后冷却至室温即可。此法有利于偶联剂的均匀分散,可以在较短的时间内实现对填料表面的有机化处理。

2)迁移法。将所选用的硅烷偶联剂按胶粘剂干胶量的1%~5%计,直接加到胶粘剂组分中去。在固化过程中,由于分子的扩散作用,偶联剂分子迁移到被粘接材料表面。

3)对填料直接处理。

4)把偶联剂加到环氧/填料混合体系中。后两种方法的缺点是不利于偶联剂的均匀分散,故在本实验中,笔者选用前两种使用方法处理碳化硅颗粒,并用超声波分散。

着重研究了在环氧胶粘涂层中加入偶联剂KH-550对共混体系粘接强度(包括剪切强度、拉伸强度及弯曲强度)、耐磨性的影响,以便确定在胶粘涂层中较好的使用方法及最佳加入量。

1试验

1.1试验材料

本试验所采用的环氧胶粘涂层的基本配方为:

A组分:基料环氧树脂E-44/E-51=1/1,10.0g;增韧剂聚氨酯预聚体,2.0g;少许有机硅油消泡剂。

B组分:固化剂改性胺T31,2.0g;固化促进剂DMP30,0.5g。

1.2试样的制备及测试方法

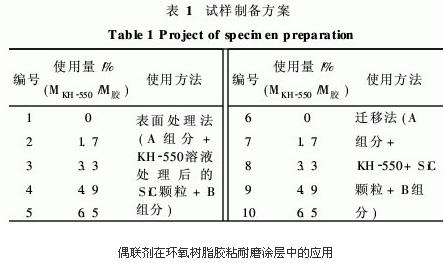

本试验的试验方案见表1.为了确定改性环氧树脂与钢及SiC粒子间的粘接强度,分别测定了改性环氧树脂与钢间的剪切强度和拉伸强度,以及改性环氧树脂粘接SiC粒子间的弯曲强度。剪切试样为50mm×20mm×3mm的片状试样,将2片试样搭接,中间充填改型环氧树脂,环氧树脂固化后进行剪切强度测定。拉伸试样为20mm×50mm的圆柱试样,将2个圆柱试样端部对接,中间充填3mm后的改型环氧树脂,环氧树脂固化后进行拉伸性能测定。按照表1所示组分和混料顺序混合好原料后,分别制备10mm×10mm×40mm和20mm×20mm×10mm的试样,固化后进行弯曲强度和冲蚀磨损耐磨性测定。

注:原料加入顺序环氧树脂+增韧剂+偶联剂+SiC+固化剂+促进剂。按照表1制备1~10号试样。熟化一段时间后浇注在处理好的模具中。

剪切强度、拉伸强度及弯曲强度用试样为3组,在万能试验机上测定并最终取3组结果的平均值。

冲蚀试验在实验室自制冲蚀磨损实验机上进行,参数为:冲蚀速度为11m/s,浆料浓度为8%,磨料粒度为20~30目,冲蚀角度选用60°,冲蚀时间为45min/次,共冲蚀3次,取平均值。材料冲蚀磨损耐磨性用材料每单位时间(1min)的失重量δ来表示:磨损率δ=试样的失重量/时间。

2试验结果及分析

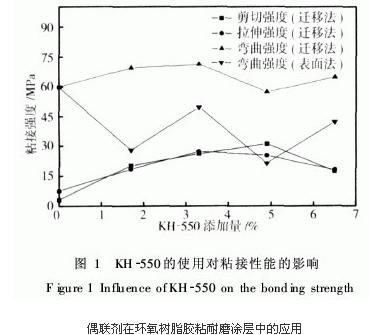

2.1KH-550对基本配方粘接强度的影响(见图1)

由图1可以看出:在偶联剂使用方法为表面处理法时,所得的弯曲强度不仅强度很低,杂乱无章,而且在KH-550添加量为0时,弯曲强度最高,这也否定了偶联剂的作用。出现这个现象的原因可能是在硅烷偶联剂溶液处理SiC过程中,KH-550缓慢水解缩合而失去与表面作用的能力。相比较1~5号与6~10号,在偶联剂的使用方法上,迁移法更实用一些。

KH-550的加入提高了胶粘涂层粘接强度,使2种不同表面性质的材料结合成牢固的整体,并且随着KH-550加入量的增加,粘接强度———剪切、拉伸、弯曲强度都呈现一种趋势:先增大直至最高值,然后降低。具体为:当KH-550加入量为4.9%时,剪切强度达到最高值30.96MPa,性能提高(相比0%时)达915.1%。当加入量为3.3%时,拉伸强度与弯曲强度都达到最高值,分别为27.18MPa与71.34MPa,性能分别提高达262.9%与19.2%;此时,剪切强度也达到了25.97MPa,性能提高达751.5%。综上所述:8号试样(迁移法KH-550使用量为3.3%)的综合粘接性能最优。

偶联剂的加入之所以显著提高胶粘涂层粘接强度是与它的结构有关。偶联剂KH550的结构式为:H2NCH2CH2CH2Si(OC2H5)3(γ-氨丙基三乙氧基硅烷),它的最大特点是分子中包含有性质不同的2个基团,一个是亲无机物基团—OC2H5,它水解形成硅醇,易与无机材料(如金属材料或填料)起化学反应生成硅氧烷;另一个是亲有机物基团—NH2,它能与有机合成材料(如基料)起反应。有机硅烷偶联剂在2个不同材料界面的偶联过程,是1个复杂的液-固表面物理化学过程,即浸润-取向-交联过程。由于偶联剂黏度低、表面张力小,对金属等无机材料的表面接触角很小,所以在它与无机材料的表面上,可以迅速铺展开来,使其被偶联剂润湿。又由于空气中的极性固体材料表面上总吸附着1层薄薄的水,所以一旦偶联剂表面被浸润,分子两端的基团便分别向极性相近的表面扩散。一端的—Si(OH)3基团取向于无机材料表面,同时与取向表面的水分子等发生水解缩聚,产生化学交联;有机官能团—NH2则向有机树脂表面取向,在固化中与胶粘剂中的相应官能团进行化学交联,使之完成异相表面间的偶联过程[6].如图2所示,经KH-550处理后环氧树脂E-44在2921、1629、1470、1390cm-1出现了甲基、亚甲基等与KH-550官能团对应的吸收峰。这些特征表明,偶联剂分子已靠化学键合作用联接到环氧树脂表面。这样,2个性质不同的化学反应把环氧树脂与填料颗粒、金属基体以化学键联接起来,起着架桥作用,从而使它们在相互接触的表面交界处结合得更加牢固,其偶联作用示意图如图3所示。当KH-550加入量较少时,它不能有效地偶联基料与基体,即交联反应不很充分,故粘接强度达不到理想值。但若加入量过多,KH-550分子的一端水解析出的低分子物增多,从而增加了孔隙度,缩小了胶粘涂层的有效粘接面积。同时由于水分子的残留及偶联剂自身的聚合等也会造成胶层缺陷出现畸变大,产生内应力,破坏胶粘涂层的剪切强度。所以,随KH-550加入量的增加,粘接强度必然会出现1个峰值。

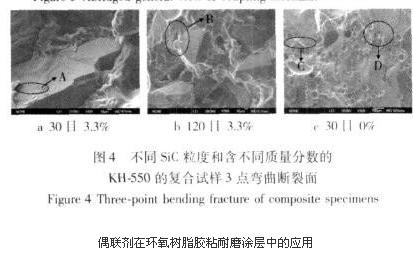

对比图4a、图4b及图4c,添加KH-550的涂层断面上,出现鱼鳞层状断裂特性(如图4中A、B处),说明在外界载荷作用下,复合材料没有从粘接剂固化物与颗粒间断裂,而是呈现典型的树脂断裂特征,证明界面结合良好,结合强度大于粘接剂自身强度;而未加KH-550的断面上,在粘接剂固化物与SiC颗粒结合处有若干清晰裂纹(如C及D处),界面结合不良,如若施加外界载荷,这些裂纹极易沿原有方向扩展,最终导致颗粒周围得不到胶体的镶嵌固定作用而脱落出来,造成涂层的失效。

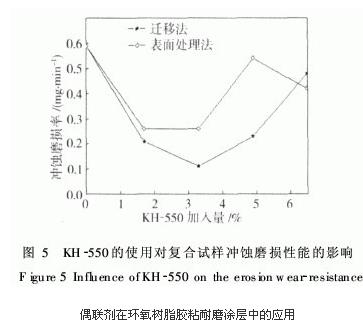

2.2KH-550对胶粘涂层耐磨性的影响

从图5中可以看到:不论KH-550以何种方式加入,使用量为多少,胶粘涂层的耐冲蚀磨损性相比未加入KH-550时都得到一定的提高,并且复合试样的耐磨性在胶体具有高粘接强度时较好,其中8号试样(迁移法KH-550量为3.3%)的冲蚀磨损率最低,为0.11mg/min,1号试样(KH-550量为0%)的相对耐磨性达5.36。

在复合涂层的冲蚀磨损过程中,胶体固化物的硬度比冲击粒子低得多,极易磨损。随胶体固化物的进一步磨损,碳化硅颗粒的暴露面积不断增大,在磨粒的不断冲击下,碳化硅颗粒与胶体的界面处将产生反复的变形,最终导致该处形成疲劳裂纹。裂纹的进一步扩展,必将引起碳化硅颗粒与复合层内胶体的结合失效,致使碳化硅颗粒从胶体上脱落,形成凹坑,此为磨损的一个循环过程。可见胶体与碳化硅颗粒间的界面结合强度对复合涂层的磨损速度有决定性影响,界面结合强度越大,在冲击力下越不易失效,粒子脱落的可能性大大减小,因而复合涂层的磨损量越小。因此提高各相之间界面结合强度是提高复合材料耐磨性的关键因素。而偶联剂则恰恰能很好地使胶体各组分相之间、无机填料及钢基表面与所接触的有机相之间牢固地粘合在一起,数据体现在各粘接强度得到很大提高上。

图6是8号试样在60°攻角下的冲蚀磨损形貌。从图中可以看到,在石英砂粒子的水平切削及垂直冲击作用下,胶体与碳化硅颗粒界面虽有少许疲劳裂纹,但SiC颗粒仍牢牢镶嵌在胶体固化物中而没有脱落,材料表面损耗较小,因而耐磨性较高。

3结论

1) 环氧胶粘涂层中加入KH-550后,可显著提高其粘接强度,随着KH-550加入量的增大,粘接强度都呈现一种趋势:先增大直至最高值,然后降低。

2)偶联剂的使用为迁移法时更实用一些,且使用量为3.3%时,综合粘接强度最优。

3)偶联剂KH-550加入后,环氧胶粘涂层的耐冲蚀磨损性明显提高。KH-550加入量为3.3%时耐磨性最好,与不加KH-550的涂层的相对耐磨性对比,相对耐磨性达5.36。

1、凡本网注明“来源:建设工程教育网”的所有作品,版权均属建设工程教育网所有,未经本网授权不得转载、链接、转贴或以其他方式使用;已经本网授权的,应在授权范围内使用,且必须注明“来源:建设工程教育网”。违反上述声明者,本网将追究其法律责任。

2、本网部分资料为网上搜集转载,均尽力标明作者和出处。对于本网刊载作品涉及版权等问题的,请作者与本网站联系,本网站核实确认后会尽快予以处理。

本网转载之作品,并不意味着认同该作品的观点或真实性。如其他媒体、网站或个人转载使用,请与著作权人联系,并自负法律责任。

3、本网站欢迎积极投稿。