建设工程教育网 > 专业资料 > 工艺工法 > 其他艺法 > 正文

2010-04-02 14:38 【大 中 小】【打印】【我要纠错】

山东某热电一期工程包括1台410T/H高温高压煤粉锅炉和1台155MW双抽式汽轮发电机组,电厂设计总装机容量为310MW,配套工程为一套110KVGIS室内变电站和一套220KVGIS室外变电站。设计发电机出口至主变之间连接采用离相封闭铝母线,其主母线外壳直径为Ф850,厚度为δ=7mm;内导体直径为Ф400mm,厚度为δ=12mm,长度为162m;分支母线为从发电机主母线引至#1厂变和#2厂变,其外壳直径为Ф600mm,厚度为δ=5mm;导体直径为Ф150mm,厚度为δ=10mm,长度为72m.设计先进、安全、可靠。施工质量要求高,工程量大,工期较紧,施工难度大。

1、施工工艺及检测质量要求:

离相式封闭母线电厂现场安装的导体和外壳都为抱瓦搭接焊;称为角缝焊。其工艺和检测要求如下:

1.1对现场要求首先把准备焊接的导体或外壳及抱瓦用钢刷或抛光机刷去除氧化膜,再用酒精(丙酮)清洗干净。

1.2采用半自动氩气保护焊接,在焊前用试板调节好要焊的板材厚度所需电流量、焊丝出丝速度、氩气所用度数后方可焊接。

1.3对每层焊缝都必须除污、清洗后方可焊接。

1.4角缝焊应是所焊板材厚度的1.5倍以上。

1.5目测角缝焊焊缝表面应无气孔和裂纹。

1.6角缝焊焊缝咬边长度不小于整体焊缝的20%,深度不小于0.8%。

1.7角缝焊焊缝凹陷要小于整体焊缝的10%,长度应小于20%。

1.8角缝焊焊缝未焊透长度要小于整体焊缝10%。

1.9角缝焊为搭接焊无须X探伤。

1.10焊缝采用目测和直流电阻测试或目测和100%超声波探伤进行检测,若采用超声波探伤需在封闭母线焊接完成后在进行整段母线直流电阻测试合格后进行检测。

1.11在摄氏20℃用直流电阻测试仪(双臂电桥)进行检测并计算,公式如下:(所测出的电阻值×所测截面积/所测导体长度)÷1000

所测换算出的数据要小于0.0290,检测标准为DL/T754-2001数据。

2、封闭母线的检查:

封闭母线到现场后,对母线应进行检验测量:

2.1母线槽应无弯曲、扭曲,表面无凹坑及严重腐蚀等缺陷,并及时对变形和有缺陷的母材在对焊前应进行修复、矫正。保证母线尺寸符合设计图纸要求。

2.2用高压摇表检查各个支撑绝缘子的绝缘。

2.3检查所有支撑绝缘子处的密封程度,并全部重新紧固。

2.4检查各个软连接的固定孔和螺栓是否一致。

2.5检查各个封闭母线的端头的绝缘情况和密封情况。

2.6所有母线和焊条、焊丝必须有材质合格证并材质一致。

2.7检查完毕后用丙酮(酒精)进行母线内部的彻底清理,尤其是支撑绝缘子的清洁(并检查绝缘子是否有裂纹和表面有瓷铀脱落的现象),清洁完毕后进行母线端口的封闭,防止二次污染。

3、施工前的准备:

3.1封闭母线安装前应准备以下主要机具:8吨吊车、吊装带、半自动氩弧焊机、焊丝、卷尺、焊缝检测仪、角形磨光机、氩气、麻绳、水平仪、力矩扳手、交直流耐压试验设备、双臂电桥、2500V摇表等。

3.2施工前先在发电机出口至主变的工字钢梁基础构架上用木板搭设操作平台,以便于施工,并在平台两侧要加设护栏。

3.3依照设计图纸复查发电机出线端子中心点和变压器中相的尺寸和标高和发电机出线端子、主变压器低压套管和墙预留孔洞的尺寸。其误差应在±3mm/m内,整体不大于±5mm。

3.3.1测定并标出发电机纵向、横向以及发电机组的中心线;

3.3.2测定并标出主变压器横向、纵向的中心线;

3.3.3测定并标出高厂变纵向、横向的中心线;

3.3.4测定并标出封闭母线基础构架、PT柜、CT柜的基础及标高。

3.3.5在确认上述标高、中心线准确无误后,在封闭母线B相中心线弹上墨线,再由地面反馈到母线支撑基础构架上,确保主变低压侧B相套管中心线与2#高厂变高压侧B相套管中心线、封闭母线B相中心线在一条直线上,左右误差不超过±5mm.

4、母线安装

4.1母线的安装顺序原则上为先户内后户外,户内为先里后外;或者在标出各种中心线和标高后可以从发电机和主变两侧开始施工。

4.2根据B相的中心线确定支撑架焊接位置,然后焊接横梁和支撑架,并调整其标高和设计一样,误差不超过±5mm.根据设计图纸焊接母线抱箍支架(先点焊,以便母线就位后的尺寸调整)和母线外壳下抱箍。

4.3待以上工作结束后,将母线逐一吊装(用吊装带吊装)就位,然后调整母线间距尺寸,相互间距尺寸误差不超过±10mm;并进行母线同心度的调整,误差不超过5mm。

4.4.母线吊装就位至穿墙处套管前,将穿墙隔板下框架点焊在基础预埋件上,并将其进行接地。

4.5母线吊装完毕后,调整母线下抱箍的高度保证母线的同心度,并及时固定焊接下抱箍,并安装上抱箍,固定牢固封闭母线。

4.6打开临时封闭的母线端口封闭材料,采用角磨机进行导体和外壳的焊口的清理。注意防止飞溅物落入导体内部。

4.7母线的焊接:

焊接是母线安装的一个重要环节。由于铝母线本身的物理和化学性质及其所处的施工环境,焊接时极易氧化,产生气孔和裂纹,铝的焊接性相对来说是比较差的,只有正确选用焊接材料和焊接工艺,解决铝焊接的氧化问题,才能获得质量好的焊接接头。

4.7.1焊接方法:母线的焊接全部用手工钨极氩弧焊和半自动氩弧焊,电流极性为直流正接。

4.7.2焊接前准备:封闭母线外壳、内壁及绝缘子表面均用洁净的棉布擦拭干净。焊接区表面用角磨机和砂纸除去氧化层。焊接导体双抱瓦时,应用耐火石棉布遮住导体焊接区两侧,防止焊接飞溅,损伤绝缘子。

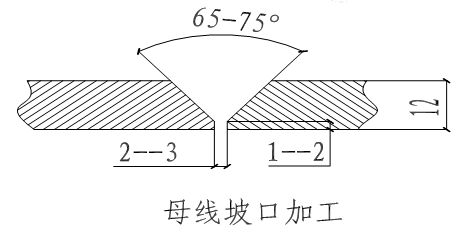

4.7.2.1打坡口

用电动工具及板锉打磨坡口,尺寸要求见下图,并用电动抛光机将母线坡口两侧表面各50mm范围内清刷干净,不得有氧化膜、水分和油污,坡口加工面应无毛刺和飞边。

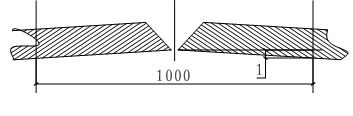

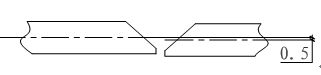

4.7.2.2对口

焊接前对口应平直,其弯折偏移不大于0.2%,中心线偏移不大于0.5mm,如图示:

4.7.3焊接工艺:

4.7.3.1各段母线外壳采用双半圆抱瓦搭接焊接。母线导体采用多层薄铝片做成的伸缩节与另一端母线导体搭接焊连接,外壳则用外壳抱瓦与两端外壳搭接焊。

4.7.3.2定位点焊使用与正常焊接相同的材料和工艺,其点焊长度一般控制在30mm左右,且必须尽量分布均匀,防止母线变形。

4.7.3.3手动焊机焊丝选用φ4.0或φ5.0,型号为S201,焊接电流为400~500A,焊前经试验确定。氩气流量为10~14L/min,钨棒用φ4.0或φ5.0.

半自动焊机焊丝选用φ1.6或φ2.0,属于成盘焊丝,自动送丝,送丝速度和焊接电流及氩气流量均在正式焊接前进行试验确定,保证焊接质量。

4.7.3.4每次收弧时,不能立即关闭氩气,必须在收弧处维持30秒钟后才能关闭。

4.7.3.5焊接结束后,应清理焊缝表面的飞溅物等,并仔细检查焊缝表面的成形质量,一旦发现有超标缺陷,应及时清除重新焊接至外观合格。

由于焊接量大,为了确保焊接质量,达到规范及制造厂要求,在实际操作过程中,用彩条布在焊口周围搭棚防风来确保焊接质量。为避免焊缝产生气泡、夹渣和裂纹,焊接时不得停焊,每个焊口应一次焊完,母线焊完冷却前,不得移动或受力,并使用石棉进行保温。焊缝与母材圆滑过渡,局部咬边深度不得超过母线厚度的10%,且其总长度不得超过焊缝总长度的20%。焊缝加强高度2~4mm,焊缝宽度比坡口两边宽出0.5-1.5mm。

5、离相封闭母线的电气试验

5.1、绝缘电阻测试:用2500V兆欧表进行测试,每相绝缘电阻达到5000MΩ以上。

5.2、直流电阻测试:检查母线的导电性能,用直流电阻测试仪,检查导体电阻不大于同等材质、同样长度的规定电阻和设备厂家的设计要求。

5.3、交直流耐压试验:检查支持绝缘子、互感器、套管绝缘性能。交流耐压试验设备采用我公司新采购的YD—2000型变频串联谐振耐压试验设备进行。其参数及电抗器配备方法如下:

试验电压38KV

电抗器选50KV/170H1节

分压器选125KV/100V(上节),补偿电容器选80KV/0.02μf

假设母线C=0.02μf

谐振频率f=1/2Л√170×(0.02+0.02)=61HZ,

IC=2Лf?U试=2Л×61×0.04×38KV=0.582A

6、结束语:

母线运行是全封闭微正压的状态运行。管内充入干燥的压缩空气,压力为300Pa~2000Pa,防止受潮,提高绝缘性。施工时注意各个管路、阀门、母线端头、支撑绝缘子等部位的密封程度。母线施工工艺较复杂,焊接质量要求高,电气试验尤其是直阻测量误差较大。施工完毕后运行良好,各项试验均一次成功,保证了电厂顺利发电。

1、凡本网注明“来源:建设工程教育网”的所有作品,版权均属建设工程教育网所有,未经本网授权不得转载、链接、转贴或以其他方式使用;已经本网授权的,应在授权范围内使用,且必须注明“来源:建设工程教育网”。违反上述声明者,本网将追究其法律责任。

2、本网部分资料为网上搜集转载,均尽力标明作者和出处。对于本网刊载作品涉及版权等问题的,请作者与本网站联系,本网站核实确认后会尽快予以处理。

本网转载之作品,并不意味着认同该作品的观点或真实性。如其他媒体、网站或个人转载使用,请与著作权人联系,并自负法律责任。

3、本网站欢迎积极投稿。

1、凡本网注明“来源:建设工程教育网”的所有作品,版权均属建设工程教育网所有,未经本网授权不得转载、链接、转贴或以其他方式使用;已经本网授权的,应在授权范围内使用,且必须注明“来源:建设工程教育网”。违反上述声明者,本网将追究其法律责任。

2、本网部分资料为网上搜集转载,均尽力标明作者和出处。对于本网刊载作品涉及版权等问题的,请作者与本网站联系,本网站核实确认后会尽快予以处理。

本网转载之作品,并不意味着认同该作品的观点或真实性。如其他媒体、网站或个人转载使用,请与著作权人联系,并自负法律责任。

3、本网站欢迎积极投稿。